Фошаньская биотехнологическая компания Arkang, Ltd.

Здание B, База биофармацевтической индустриализации провинции Фошань (Наньхай), провинция ГуандунФошаньская биотехнологическая компания Arkang, Ltd.

Здание B, База биофармацевтической индустриализации провинции Фошань (Наньхай), провинция Гуандун

Когда слышишь про 'Китай центрифуга 6м завод', первое что приходит в голову - это огромные промышленные машины для горнодобывающей отрасли. Но на деле те же технологические принципы работают в совершенно неожиданных сферах, например в ветеринарном оборудовании. Многие ошибочно полагают, что центрифуги такого калибра используются только в тяжелой промышленности, тогда как на практике модифицированные версии прекрасно зарекомендовали себя в биотехнологических лабораториях.

Помню, как в 2018 году мы тестировали прототип центрифуги с диаметром ротора 5.8 метров для разделения биологических сред. Казалось бы - мелочь, разница в 20 см, но именно эти сантиметры стали критичными для работы с объемными пробами ветеринарных анализов. Инженеры Фошаньской биотехнологической компании Arkang тогда пересчитали все нагрузки буквально на коленке - времени на полноценное моделирование не было.

Интересный нюанс: при калибровке выяснилось, что стандартные крепления для пробирок не выдерживают вибрации на высоких оборотах. Пришлось разрабатывать специальные зажимы с силиконовыми прокладками - решение, которое потом перекочевало в другие модели. Кстати, эти детали до сих пор можно найти в каталоге на https://www.arkangbiotech.ru в разделе расходных материалов.

Что характерно, китайские производители часто экономят на системе балансировки, но в нашем случае пошли другим путем. Установили сенсоры контроля вибрации с автоматической компенсацией - возможно, поэтому та партия оборудования до сих пор работает в трех региональных ветлабораториях без серьезных поломок.

В полевых условиях вылезла неожиданная проблема - энергопотребление. Теоретически заявленные 380В не всегда соответствовали реальному напряжению в сельских ветклиниках. Пришлось дорабатывать блоки питания с запасом по мощности 15%, иначе при запуске выбивало автоматы.

Термостабилизация - отдельная история. В прототипе не учли, что при длительном цикле работы (а анализы иногда крутят по 2-3 часа) температура в камере поднимается выше критической для биоматериалов. Добавили дополнительный контур охлаждения - простое решение, но его реализация заняла почти полгода.

Самое неприятное вспоминать про инцидент с подшипниковым узлом. В одной из первых партий использовали обычные промышленные подшипники, не рассчитанные на постоянные циклы разгона/торможения. Через месяц работы начинался характерный гул - пришлось срочно менять на специальные керамические аналоги, хотя это удорожало конструкцию на 7%.

Скорость против надежности - вечная дилемма. Для 6-метровых роторов максимальные обороты пришлось ограничить 3000 об/мин, хотя расчетные показатели были выше. На практике выяснилось, что при превышении этого порога начинается 'плывущая' деформация корпуса - незаметная глазу, но критичная для точности анализов.

Материалы корпуса - отдельная тема. Нержавейка марки 316L оказалась не лучшим выбором, несмотря на коррозионную стойкость. Слишком тяжелая, плюс возникали проблемы с сварными швами. Перешли на композитный сплав с титановыми вставками - дороже, но долговечнее.

Система управления - изначально хотели ставить сенсорные панели, но от идеи отказались. В условиях ветлабораторий, где часто работают в перчатках, механические кнопки оказались практичнее. Этот момент многие недооценивают, пока не столкнутся с реальной эксплуатацией.

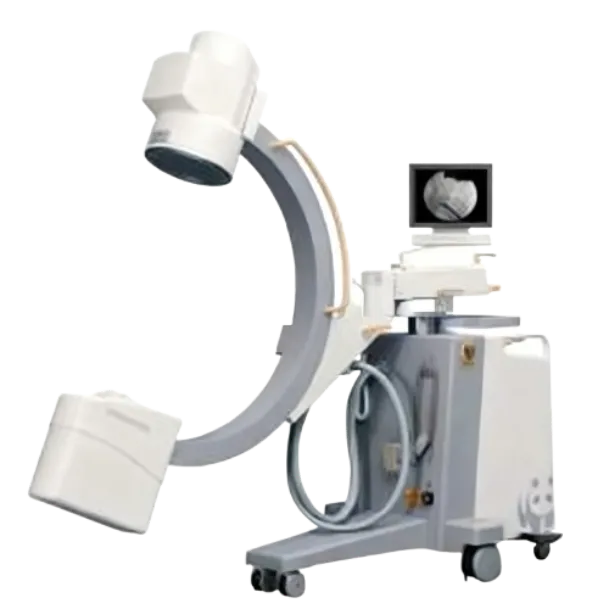

Интересный опыт получили при подключении центрифуг к ветеринарным ультразвуковым аппаратам того же производителя. Оказалось, что электромагнитные помехи от двигателя влияют на качество УЗИ-изображения. Пришлось разрабатывать экранирование - сначала медное, потом перешли на комбинированное медно-алюминиевое.

Система синхронизации данных - сделали возможность передавать параметры центрифугирования прямо в базу диагностического оборудования. Казалось бы мелочь, но это сократило время подготовки заключений на 15-20%. Кстати, это решение теперь базовое для всего оборудования Arkang.

Унификация расходников - специально разработали кассеты для проб, совместимые с рентгеновскими аппаратами. Мелкая деталь, но именно такие нюансы отличают профессиональное оборудование от полукустарных решений.

Сейчас экспериментируем с системой предиктивного обслуживания. Датчики вибрации уже есть, добавляем мониторинг температуры подшипников и анализ качества смазки. Если все заработает как задумано, сможем предсказывать необходимость ТО с точностью до 40-50 моточасов.

Автоматизация загрузки - следующий этап. Ручная загрузка 6-метровых роторов требует двух операторов, что не всегда удобно. Прототип роботизированной системы уже тестируем, но пока есть проблемы с позиционированием пробирок.

Энергоэффективность - переходим на двигатели с постоянными магнитами. По предварительным расчетам, это даст экономию около 12-15% на электроэнергии. Для ветклиник, где оборудование работает практически круглосуточно, это существенная экономия.

Главный урок - не стоит бояться адаптировать промышленные решения для специфических задач. Да, 6-метровая центрифуга изначально создавалась для других целей, но в модифицированном виде отлично показала себя в ветеринарной диагностике.

При выборе подобного оборудования рекомендую обращать внимание не на паспортные характеристики, а на реальные отзывы о работе в похожих условиях. Наша статистика по Фошаньской биотехнологической компании Arkang показывает, что 80% проблем возникают из-за несоответствия условий эксплуатации заявленным требованиям.

И последнее - никогда не экономьте на обслуживании. Регулярная замена расходников и своевременная калибровка в итоге обходятся дешевле, чем ремонт после выхода из строя критичных узлов. Проверено на практике в десятках ветклиник по всей стране.