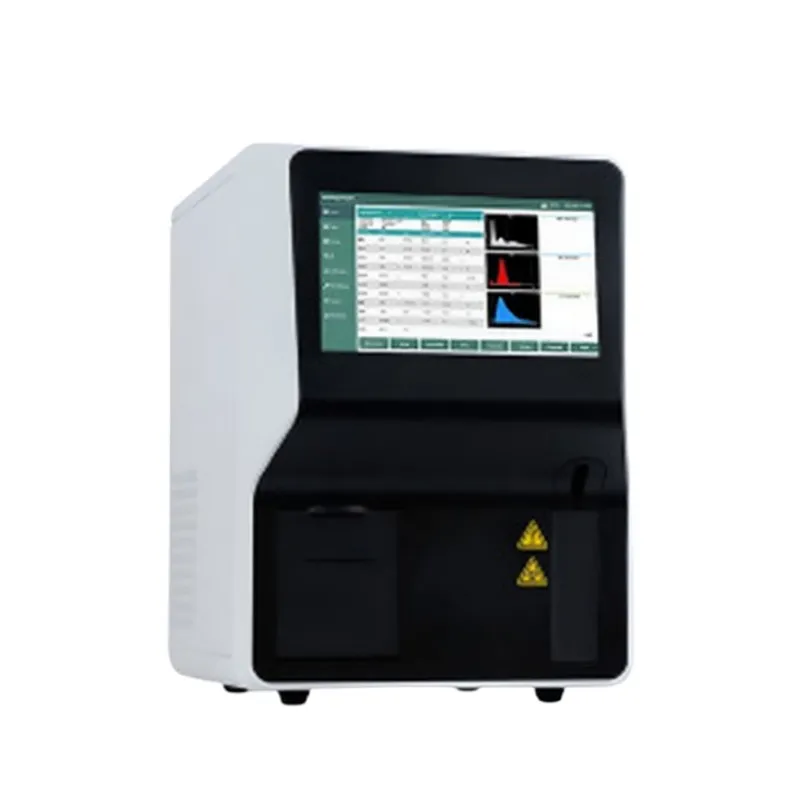

Фошаньская биотехнологическая компания Arkang, Ltd.

Здание B, База биофармацевтической индустриализации провинции Фошань (Наньхай), провинция ГуандунФошаньская биотехнологическая компания Arkang, Ltd.

Здание B, База биофармацевтической индустриализации провинции Фошань (Наньхай), провинция Гуандун

Когда слышишь про заводы дентальных рентгеновских аппаратов, сразу представляются гигантские конвейеры – но на деле 70% рынка держат средние предприятия, где пайку плат до сих пор ведут вручную. Сейчас объясню, почему это не недостаток, а скорее тонкое преимущество.

Многие заказчики до сих пор уверены, что автоматизация на заводе равна стабильному качеству. Лично видел, как на одном подмосковном производстве робот-манипулятор неправильно калибровал анодные блоки – браковали целую партию дентальный рентгеновский аппарат. Пришлось переходить на ручную юстировку с электронным тестером.

Китайские коллеги из Фошаньская биотехнологическая компания Arkang, Ltd. как-то показывали свою линию сборки – там оператор в белом халате сам проверяет зазор между трубкой и коллиматором. Говорят, так ловят 3% дефектов, которые не видит система машинного зрения. Вот вам и высокотехнологичное производство.

Кстати, их сайт https://www.arkangbiotech.ru – там есть любопытные фото цехов. Не реклама, просто для примера организации пространства: видно, как рабочие зоны разделены по температурным режимам. Для сборки электроники это критично.

Наш техотдел как-то купил ветеринарный рентген Arkang для экспериментов. Оказалось, у их блока управления лучше защита от перепадов напряжения – потом мы этот модуль адаптировали для стоматологических моделей. Производитель заявляет, что у них все рентгеновский аппарат заводы используют военные стандарты пайки – проверили, действительно лужение контактов на уровне MIL-STD-883.

Заметил интересную деталь: в ветеринарных аппаратах чаще ставят аналоговые предохранители вместо цифровых реле. Казалось бы, архаика, но при скачках выше 270В они срабатывают на 0.3 секунды быстрее. Для оборудования, которое включают по 50 раз в день – существенно.

Коллеги из частной клиники в Казани как-то жаловались на частый выход из строя китайских аппаратов. Стали разбираться – проблема оказалась не в сборке, а в наших сетях. Пришлось им порекомендовать стабилизатор с двойной конверсией. После этого нареканий не было, хотя работают на технике того же Arkang.

Ни один производитель не указывает реальный ресурс рентгеновской трубки. По опыту: заявленные 60 000 снимков достигаются только при идеальных условиях – стабильное напряжение, перерывы каждые 15 минут. В городской поликлинике с её сетью аппарат редко выдерживает больше 40 000.

Запомнился случай с поставкой в Новосибирск: три аппарата из партии начали 'плавать' в настройках мощности. Оказалось, транспортная компания хранила оборудование на неотапливаемом складе при -25°C – конденсаторные блоки получили микротрещины. Теперь всегда прописываем в контрактах условия транспортировки.

Особенно критична сборка поворотных узлов – если люфт превышает 0.8 мм, через полгода начинаются проблемы с позиционированием. Проверяю просто: ставлю штатив с уровнем и делаю 10 поворотов на 180 градусов. Заметное смещение – брак.

В прошлом году объездили четыре завода в России и один в Китае – Фошаньская биотехнологическая компания Arkang. У них хоть и основная продукция ветеринарная, но дентальные аппараты собирают в том же цехе. Понравилось, что тестируют каждый экземпляр на разных режимах – от 60 до 70 кВ.

У них интересное решение с кабельной системой – используют военные коннекторы, которые выдерживают до 5000 подключений. Для муниципальных клиник, где аппараты постоянно переставляют между кабинетами – идеально. Мы такие теперь заказываем для всех филиалов.

Правда, пришлось дорабатывать ПО – русская локализация была с ошибками в терминах. Но их инженеры за неделю прислали исправленную прошивку. Это я к тому, что сервис иногда важнее цены.

С 2022 года многие перешли на китайские комплектующие. Поначалу были проблемы – например, медные обмотки трансформаторов оказались на 15% тоньше. Пришлось совместно с Arkang разрабатывать усиленные версии. Сейчас у них в каталоге уже есть специальные 'российские' модификации.

Заметил, что отечественные заводы стали внимательнее к мелочам. Раньше не заморачивались с антистатическими покрытиями плат, теперь каждый второй производит обработку по ГОСТ Р МЭК . Это радует.

Хотя до сих пор с запасными частями сложности – ждём поставки фильтров по 2-3 месяца. Пришлось наладить собственное производство свинцовых стекол. Кстати, технологию подсмотрели как раз у китайских коллег – у них хорошие наработки по композитным материалам.

Сейчас экспериментируем с комбинированными системами – берём раму от российского производителя, электронику от Arkang, программное обеспечение своё. Получается дешевле на 30% при сопоставимом качестве. Правда, возникают сложности с сертификацией.

Интересно, что многие ветеринарные технологии постепенно переходят в стоматологию. Тот же Arkang использует одинаковые датчики изображения и в медицинских, и в ветеринарных аппаратах. Разница только в калибровке и ПО.

Если пять лет назад мы скептически смотрели на китайские заводы, то сейчас некоторые решения берём на вооружение. Их подход к модульному ремонту – когда заменяется не весь блок, а конкретная плата – сокращает простой оборудования в 2-3 раза. Мелочь, а важно для клиник с плотным графиком.